Ocena ryzyka maszyny w automatyce przemysłowej Ocena ryzyka maszyny to proces analizowania potencjalnych zagrożeń związanych z maszyną lub urządzeniem w miejscu pracy. Jej celem jest identyfikacja i redukcja ryzyka do…

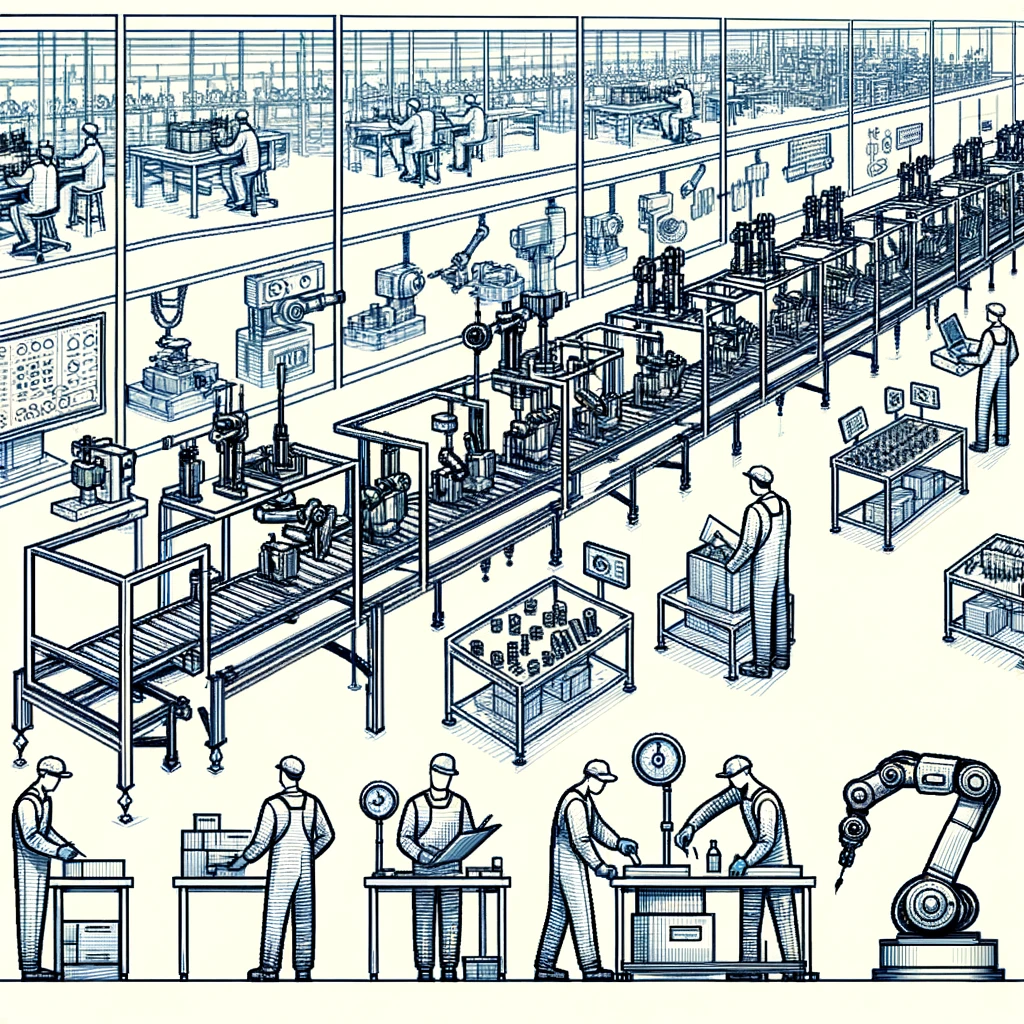

Linia montażowa to dość standardowe rozwiązanie stosowane od czasów H. Forda, ale rozwój w zakresie AKPiA i robotyki pozwolił na zapewnienie olbrzymich możliwości w zakresie: czasów montażu, jakości i powtarzalności procesów produkcyjnych.

Technologia wykorzystywana w liniach montażowych oraz maszynach, które stanowią część linii produkcyjnych pokazuje jak duży postęp został osiągnięty na przestrzeni lat. Automatyzacja procesów produkcyjnych podnosi zarówno wydajność jaki i efektywność na halach produkcyjnych. Widzimy zmiany na ogromną skalę – mówi Jakub Głuszko, Automation Team Leader, IMI Polska Sp. z o.o.

Pomimo tak zaawansowanej technologii popyt na robotyzację i automatyzację procesów w przedsiębiorstwach rokrocznie stale rośnie. Dzięki tak licznemu zapotrzebowaniu firmy dostarczające komponenty automatyki mogą stale ulepszać swoje produkty tworząc coraz lepsze rozwiązania dla przemysłu i lepsze linie montażowe. Integratorzy natomiast mogą wykorzystywać nowe narzędzia przy produkcji maszyn, rozwijając nie tylko markę produktów dostarczanych od dostawców, ale również podnosząc kompetencje swoich pracowników. Taka synergia pozwala na stały rozwój na rynku automatyki przemysłowej – dodaje.

Spis treści

Linia montażowa – koncepcja Forda

A linie montażowe chociaż są kluczowym elementem współczesnych procesów produkcyjnych, to ich geneza związana jest ściśle z rewolucyjnymi zmianami wprowadzonymi przez Henry’ego Forda na początku XX wieku. Ford, amerykański przedsiębiorca i pionier przemysłu samochodowego, zastosował innowacyjną koncepcję linii montażowej w swojej fabryce w Highland Park w latach 1913-1914, co zmieniło oblicze produkcji przemysłowej. Linia montażowa, narodziła się z wizji Henry’ego Forda, stała się trzonem produkcji przemysłowej.

Współczesne technologie, automatyka, przenośniki taśmowe, roboty przemysłowe, oraz zgodność z normami bezpieczeństwa, stanowią fundament nowoczesnych linii montażowych. Integracja różnorodnych komponentów przez integratorów automatyki przemysłowej przekształca procesy produkcyjne. Prowadzi to większej efektywności, oszczędności i bezpieczeństwa. Linia montażowa, która jest zgodna z dyrektywami oraz certyfikowana CE, jest symbolem nowoczesności i innowacyjności w przemyśle. Linia montażową wprowadził i opracował Henry Ford. To amerykański przedsiębiorca i pionier przemysłu samochodowego. Ford zastosował koncepcję linii montażowej w swojej fabryce w Highland Park w Michigan w latach 1913-1914, co znacząco przyczyniło się do masowej produkcji samochodów na skalę wcześniej niespotykaną.

Koncepcja Forda polegała na rozdzieleniu procesu produkcji na szereg etapów, gdzie każda stacja robocza była odpowiedzialna za jedną, dobrze zdefiniowaną czynność. Dzięki przenoszeniu produktu między stacjami na taśmie transportującej, prace były wykonywane szybciej. Co więcej, efektywniej, niż w przypadku tradycyjnego, rzemieślniczego podejścia do produkcji.

Wprowadzenie linii montażowej przez Forda stało się rewolucyjnym krokiem w historii produkcji przemysłowej, umożliwiając szybszą, bardziej efektywną i tańszą produkcję. To podejście odegrało kluczową rolę w transformacji przemysłu i wpłynęło na rozwój innych branż.

Jak działa linia montażowa?

Linia montażowa stanowi kompleksowy system produkcyjny, w którym produkt przechodzi przez szereg etapów montażu, zanim stanie się gotowym do dystrybucji. Proces ten jest starannie zorganizowany, a każda stacja robocza na linii ma przypisaną konkretną funkcję w procesie montażu. Rozpoczynając proces, komponenty i materiały wejściowe przygotowuje się do montażu na punkcie wyjściowym linii. Transporter taśmowy lub inne systemy przesyłają komponenty do pierwszej stacji roboczej, gdzie przeprowadza się początkowe operacje montażowe. Mogą to być dodawane podstawowe elementy, montowane podzespoły, a także wykonywane operacje takie jak przykręcanie czy lutowanie. Produkt przemieszcza się następnie na taśmie transportowej, przechodząc przez kolejne stacje robocze. Każda stacja ma przypisaną określoną operację lub etap montażu. Na poszczególnych stacjach pracują specjalizowane roboty przemysłowe lub operatorzy odpowiedzialni za konkretne zadania.

Zaawansowane technologie

Współczesne linie montażowe wykorzystują zaawansowane technologie, takie jak automatykę przemysłową i robotykę, do zautomatyzowania wielu operacji. Programiście programują roboty przemysłowe do wykonywania precyzyjnych i powtarzalnych zadań, co przyspiesza proces i minimalizuje błędy. W trakcie procesu montażu, produkt przechodzi przez stacje kontroli jakości, gdzie systemy wizyjne, sensory i inne narzędzia sprawdzają poprawność montażu. Sprawdzają również spełnienie standardów jakości. Kolejne etapy montażu obejmują dodawanie pozostałych elementów, aż do uzyskania ostatecznej formy produktu.

Na końcu linii montażowej, gotowy produkt pakuje się i przygotowuje do wysyłki. W przypadku produkcji masowej, produkty pakuje się w standardowe opakowania. W niektórych przypadkach, jeśli linia działa cyklicznie, resztki z poprzedniego cyklu przekazują z powrotem na początek linii.

Linie montażowe są projektowane z myślą o efektywności i umożliwianiu produkcji na masową skalę. Automatyzacja procesów, wykorzystanie robotów przemysłowych oraz kontrola jakości na każdym etapie przyczyniają się do zwiększenia wydajności i precyzji w procesie montażu.

Automatyka Przemysłowa a linie produkcyjne i linie montażowe

Linie montażowe są nierozerwalnie związane z automatyką przemysłową, co umożliwia efektywne sterowanie procesem produkcyjnym. Automatyka przemysłowa wykorzystuje różnorodne technologie, w tym programowalne sterowniki logiczne (PLC) i robotykę przemysłową, by zoptymalizować działanie linii produkcyjnej. To umożliwia produkcję na dużą skalę, zwiększając efektywność i redukując koszty. Efektywne sterowanie procesem produkcyjnym za pomocą linii montażowej to kompleksowe zadanie, które wymaga zastosowania nowoczesnych technologii i sprawnego zarządzania. W tym kontekście kilka kluczowych aspektów decyduje o efektywności takiego systemu. Automatyka przemysłowa, w tym programowalne sterowniki logiczne (PLC), stanowią rdzeń sterowania procesem na linii montażowej. PLC są programowane do nadzorowania poszczególnych stacji roboczych i koordynowania pracy różnych urządzeń, co umożliwia elastyczne i precyzyjne sterowanie.

Integracja a linia montażowa

Integracja różnych technologii jest kluczowa dla skutecznego funkcjonowania linii montażowej. Integratorzy automatyki przemysłowej są odpowiedzialni za skonfigurowanie i zsynchronizowanie różnych komponentów, takich jak roboty przemysłowe, przenośniki taśmowe czy maszyny pakujące, w spójny system. Systemy monitorowania i kontroli pełnią istotną rolę w zapewnianiu ciągłej kontroli nad procesem. Zaawansowane technologie wizyjne, sensory i czujniki pozwalają na szybkie wykrywanie ewentualnych błędów oraz monitorowanie efektywności poszczególnych etapów produkcji. Optymalizacja przepływu materiałów to kolejny element skutecznego sterowania procesem produkcyjnym.

Sprawne zarządzanie przenośnikami taśmowymi, systemami transportowymi i magazynowaniem przyczynia się do płynnego przemieszczania komponentów na linii. Automatyzacja zadań powtarzalnych, zwłaszcza przy użyciu robotów przemysłowych, przyspiesza i precyzuje operacje montażowe. To nie tylko zwiększa wydajność, ale także eliminuje błędy ludzkie, przyczyniając się do poprawy jakości końcowego produktu. Wykorzystanie rozwiązań z obszaru Internetu Rzeczy (IoT) i technologii informatycznych pozwala na zbieranie, analizowanie i wykorzystywanie danych z linii montażowej. Systemy informatyczne dostarczają danych potrzebnych do podejmowania świadomych decyzji i optymalizacji procesu.

Podsumowując, efektywne sterowanie procesem produkcyjnym poprzez linie montażowe wymaga skomplikowanej harmonii zaawansowanych technologii, inteligentnego zarządzania oraz zaangażowanego i przeszkolonego personelu. Ciągłe doskonalenie procesów produkcji stanowi kluczowy element sukcesu w dzisiejszym dynamicznym środowisku przemysłowym.

Przenośniki Taśmowe: Kręgosłup Linii Montażowej

Przenośniki taśmowe są nieodzownym elementem linii montażowej, umożliwiając płynny transport materiałów między stacjami roboczymi. To rozwiązanie wpływa na szybkość produkcji, eliminując konieczność ręcznego przenoszenia komponentów, co było rewolucyjnym pomysłem Forda.

Przenośniki taśmowe stanowią fundament wielu linii montażowych, pełniąc kluczową rolę w skutecznym i płynnym przemieszczaniu komponentów oraz produktów pomiędzy różnymi stacjami roboczymi. Ich rola w procesie produkcyjnym jest nieodzowna, a ich zastosowanie ma znaczący wpływ na efektywność i wydajność całej linii montażowej. Te dynamiczne urządzenia transportowe oferują szereg korzyści, które sprawiają, że są niezastąpione w środowisku przemysłowym.

Korzyści z zastosowania linii montażowej

Po pierwsze, przenośniki taśmowe umożliwiają jednolite i płynne przemieszczanie materiałów i eliminują konieczność ręcznego transportu czy manipulacji. To z kolei redukuje ryzyko uszkodzeń komponentów i przyspiesza cały proces montażu. Kluczową zaletą przenośników taśmowych jest także ich zdolność do dostosowywania się do różnych rodzajów produktów oraz materiałów. Z łatwością obsługują elementy o zróżnicowanych kształtach, rozmiarach i masach, co sprawia, że są uniwersalnym narzędziem w produkcji. Ponadto, elastyczność przenośników taśmowych pozwala na łatwe dostosowywanie linii montażowej do zmieniających się wymagań produkcyjnych. Współczesne przenośniki taśmowe są wyposażone w zaawansowane technologie, takie jak regulacja prędkości, systemy automatycznego wykrywania awarii czy integracja z systemami sterowania PLC. Te funkcje dodatkowo zwiększają efektywność i precyzję transportu, a także umożliwiają monitorowanie wydajności linii.

Linia montażowa a redukcja pracy ręcznej

Warto również podkreślić rolę przenośników taśmowych w kontekście ergonomii i bezpieczeństwa pracy. Redukcja pracy ręcznej nie tylko zwiększa efektywność, ale także minimalizuje ryzyko wypadków i kontuzji. Poprzez zautomatyzowane przemieszczanie produktów, przenośniki taśmowe pozwalają pracownikom skoncentrować się na bardziej skomplikowanych i wartościowych zadaniach.

Podsumowując, przenośniki taśmowe stanowią integralny element nowoczesnych linii montażowych oraz pełnią kluczową rolę w zapewnieniu efektywności, uniwersalności i bezpieczeństwa procesów produkcyjnych. Ich zaawansowane funkcje i zdolność do dostosowywania się do różnorodnych potrzeb sprawiają, że są niezbędnym narzędziem w dzisiejszym dynamicznym środowisku przemysłowym.

Roboty Przemysłowe a linia montażowa

Roboty przemysłowe są nieodłączną częścią linii montażowej i umożliwiają precyzyjne i powtarzalne operacje. Przy projektowaniu linii montażowej konieczne są także obliczenia wytrzymałościowe, dzięki którym zapewniają bezpieczeństwo strukturalne i mechaniczne każdego elementu systemu.

Roboty przemysłowe wraz z zintegrowanymi przenośnikami taśmowymi reprezentują jedną z najnowocześniejszych koncepcji w dziedzinie automatyzacji produkcji a włączenie w nie robotów do linii montażowej za pośrednictwem przenośników taśmowych przynosi za sobą szereg korzyści, takich jak zrewolucjonizowane procesy oraz podniesiony standard efektywności.

Korzyści z zastosowania robotów przemysłowych w linii montażowej

Po pierwsze, roboty przemysłowe na taśmach montażowych wprowadzają element precyzji i powtarzalności w operacje montażowe. Dzięki programowalnym algorytmom, są w stanie wykonywać skomplikowane zadania montażowe z dokładnością na poziomie mikrometrów. To eliminuje błędy ludzkie, a także gwarantuje jednolitą jakość produktów, co ma kluczowe znaczenie zwłaszcza w branżach wymagających najwyższych standardów.

Kolejnym istotnym aspektem jest zdolność adaptacji robotów do różnorodnych zadań na linii montażowej. Dzięki różnym narzędziom i końcówkom, roboty są w stanie obsługiwać różne rodzaje produktów i przeprowadzać różne operacje montażowe bez konieczności fizycznej zmiany konfiguracji linii. To sprawia, że są one uniwersalnym narzędziem w produkcji, gotowym do obsługi zróżnicowanych zleceń i procesów.

Cykle produkcji w linii montażowej

Roboty na taśmach montażowych skracają także cykle produkcji. Dzięki swojej szybkości i ciągłej pracy przyspieszają proces montażu, co z kolei wpływa na zwiększenie ogólnej wydajności linii. Ponadto, integracja robotów z przenośnikami taśmowymi umożliwia płynny przepływ produktów, co eliminuje potencjalne opóźnienia i stagnacje.

W kontekście bezpieczeństwa, roboty przemysłowe na taśmach montażowych są często wyposażone w zaawansowane systemy detekcji i reakcji na otoczenie. Czujniki bezpieczeństwa oraz technologie wizyjne pozwalają robotom na skuteczne rozpoznawanie przeszkód oraz pracowników czy innych elementów, co minimalizuje ryzyko wypadków.

W perspektywie przyszłości, rozwój sztucznej inteligencji i interakcji pomiędzy robotami na taśmach montażowych poszerzy ich możliwości. Roboty te stanowią więc nie tylko element efektywności produkcyjnej, lecz także kluczową innowację w przemyśle, zapewniającą dynamiczne i adaptacyjne podejście do procesów montażowych.

Automatyzacja Procesów Produkcyjnych poprzez linie montażowe: współczesne wyzwania

Automatyzacja procesów produkcyjnych poprzez linie montażowe stanowi kluczowe wyzwanie i szansę dla współczesnych przedsiębiorstw. Projektowanie i budowa maszyn, osłony maszyn, konstrukcja CAD, a także biura konstrukcyjne zajmują się tworzeniem innowacyjnych rozwiązań. Umożliwia to efektywną i zgodną z normami produkcję.

Automatyzacja procesów produkcyjnych poprzez linie montażowe rewolucjonizuje sposoby prowadzenia produkcji i przynosi szereg konkretnych wartości dla przedsiębiorstw. To zintegrowane podejście do produkcji ma realne efekty zarówno w kwestiach efektywności operacyjnej, jak i jakości finalnych produktów.

Korzyści z automatyzacji

Oto kilka kluczowych korzyści płynących z automatyzacji za pomocą linii montażowych. Jedną z nich jest zwiększona wydajność. Automatyzacja na linii montażowej przekłada się na dynamiczne przyspieszenie procesów produkcyjnych i eliminuje potencjalne opóźnienia czy błędy ludzkie. Maszyny pracują nieprzerwanie, co skutkuje znaczącym wzrostem ogólnej wydajności. Kolejną jest poprawa jakości produktu. Dokładność i powtarzalność operacji wykonywanych przez maszyny na linii montażowej przekładają się na jednolitą jakość końcowego produktu. Minimalizacja błędów ludzkich przekłada się na redukcję wad i reklamacji. Korzyścią jest też skrócenie cyklu produkcji. Linie montażowe umożliwiają ciągłą i płynną pracę, co znacząco skraca cykle produkcji. Przerwy i zmiany konfiguracji redukują się do minimum, co wpływa na szybsze dostarczanie gotowych produktów na rynek. Automatyzacja redukuje również zależność od pracy ręcznej, co prowadzi do ograniczenia kosztów związanych z zatrudnieniem.

Korzyści dla pracowników

Pracownicy szkolą się do bardziej zaawansowanych zadań, a roboty i maszyny zajmują się powtarzalnymi czynnościami. Linie montażowe umożliwiają również przedsiębiorstwom szybkie dostosowywanie produkcji do zmieniających się rynkowych trendów i oczekiwań klientów oraz eliminują pracę w trudnych warunkach i zadań obciążających fizycznie. Pracownicy nie narażają się na ryzyko wypadków i kontuzji, co istotnie poprawia ogólne bezpieczeństwo pracy. Linie montażowe posiadają zazwyczaj systemy monitoringu, które gromadzą dane dotyczące wydajności i efektywności. Te dane są analizowane, umożliwiając podejmowanie świadomych decyzji dotyczących optymalizacji procesu produkcyjnego. Automatyzacja wspiera zrównoważony rozwój poprzez efektywne wykorzystanie zasobów oraz redukcję odpadów i minimalizację zużycia energii. W ten sposób wpisuje się w ideę bardziej ekologicznej produkcji.

Linie montażowe stają się strategicznym narzędziem inwestycyjnym dla przedsiębiorstw i oferują kompleksowe rozwiązanie, które nie tylko zwiększają efektywność produkcji, ale również poprawiają jakość produktów, obniżają koszty i umożliwiają bardziej zrównoważony rozwój.

Mimo licznych korzyści, automatyzacja procesów produkcyjnych za pomocą linii montażowych niesie także ze sobą pewne wyzwania, które przedsiębiorstwa muszą skutecznie zarządzać. Wdrożenie linii montażowej to znaczące koszty początkowe . Może to stanowić wyzwanie, zwłaszcza dla mniejszych firm.

Nowoczesne linie montażowe – podsumowanie

Nowoczesne linie montażowe wymagają wykwalifikowanego personelu, gotowego obsługiwać i utrzymywać zaawansowane maszyny. Przeszkolenie pracowników, zwłaszcza w przypadku przechodzenia z manualnej produkcji na pełną automatyzację, stanowi wyzwanie zarówno logistyczne, jak i czasowe. Wprowadzenie linii montażowej często zobowiązuje do integracji z istniejącymi systemami produkcyjnymi i zarządczymi w przedsiębiorstwie. Zapewnienie płynności integracji może być skomplikowane, zwłaszcza w przypadku różnorodnych systemów. Chociaż konstruktorzy projektują linie montażowe z myślą o elastyczności i dostosowują je do produkcji, to dostosowanie do różnorodnych produktów może być wyzwaniem. Zmiany w konfiguracji wymagają czasu i nakładów finansowych.

Linie montażowe a bezpieczeństwo

Zwiększenie automatyzacji wprowadza nowe aspekty bezpieczeństwa pracy, szczególnie jeśli pracownicy współpracują z zaawansowanymi maszynami. Konieczne jest spełnienie surowych standardów bezpieczeństwa. Pełna automatyzacja prowadzi do redukcji liczby miejsc pracy w niektórych obszarach produkcji,. To stwarza wyzwanie społeczne, wymagające uwzględnienia przez przedsiębiorstwa. Regularna konserwacja i utrzymanie linii montażowej są kluczowe dla zapewnienia ich efektywności. Konieczność monitorowania i naprawy maszyn oraz systemów generuje dodatkowe koszty i wymagać specjalistycznej wiedzy. Przedsiębiorstwa muszą monitorować rozwój technologii i być gotowe na dostosowanie się do ewentualnych zmian.

Elastyczne zarządzanie tymi wyzwaniami staje się kluczowe dla sukcesu przedsiębiorstw wdrażających automatyzację procesów poprzez linie montażowe. Skuteczne zarządzanie inwestycją, szkoleniem personelu, oraz utrzymaniem systemów to kluczowe elementy osiągnięcia maksymalnych korzyści z pełnej automatyzacji.

Zobacz także:

- GMP: co to za standard?

- FDA: wytyczne dla farmacji i branży spożywczej

- Robot spawalniczy – korzyści z robotyzacji procesu spawania

- Programista PLC czyli eksploracja nieograniczonych możliwości

- Budowa maszyn – jak wygląda proces powstawania maszyn

- Utrzymanie ruchu i serwis maszyn

- Przemysł 4.0

- Dokumentacja techniczno ruchowa

- Biuro konstrukcyjne

- Przyrządy spawalnicze

- Projektowanie instalacji elektrycznych: maszyny

- Automatyzacja procesu produkcyjnego